大型フレームや機械装置部品などの「大型部品加工」で、精度を保ちながら納期を守ることに頭を抱えていませんか?

自社の立形マシニングではワークサイズが合わず、外注先の段取り時間や切削精度にも不安がある──。そんな悩みを抱える生産技術者・製造管理者の方へ向けた内容です。

本記事では、門型マシニングセンタや五面加工機を活用して、加工精度・加工剛性・段取り効率を両立させるための実践的な方法を解説します。

ユニバーサルヘッドやATC(オートツールチェンジャー)を備えた最新設備の特徴、ワークサイズ2,000mm級でも安定した切削を実現する工程設計、そして信頼できる協力工場の見極め方までを具体的に紹介します。

この記事を読むことで、門型マシニングによる重切削や五面加工の仕組み、加工条件設定のコツ、短納期対応のポイントがわかり、「納期も精度も妥協しない大型部品加工」を実現するための明確な道筋が見えてきます。

門型マシニング 5面加工機 大型部品加工の全体像と課題

大型部品加工の現場では、数メートル級のフレームや架台、プレートなど、ワークサイズも重量も桁違いのものを扱います。

そのため、門型マシニングや五面加工機のような高剛性・高精度の設備が欠かせません。しかし現実には、精度維持・段取り時間・熱変形・協力工場の選定といった課題が複雑に絡み合っています。

ここでは、それぞれの構造的な特徴と、現場で直面するリスク要因を具体的に整理し、これから対策を検討する方が「何を意識すべきか」をわかりやすくまとめます。

門型マシニング構造と5面加工機能のメカニズム

門型マシニングセンタは、コラム(門柱)とクロスビーム構造を持つことで高い剛性を実現し、テーブル上の大型ワークを安定的に切削できるのが最大の特徴です。ワークを一度セットすれば、ヘッドがX・Y・Zの三軸と主軸傾斜軸を駆使して、五面加工を一度の段取りで完結できます。

たとえば、2,000×3,000mmクラスのプレートを加工する場合、通常の立形マシニングではワークを数回に分けて段取りし直す必要がありますが、門型+五面機では一発段取りで加工面すべてにアクセス可能です。これにより段取り時間を約40〜50%短縮し、再セット時の誤差リスクも低減できます。

また、最新の門型五面加工機はATC(オートツールチェンジャー)やユニバーサルヘッドを搭載しており、工具交換の自動化や角度付き面の切削にも柔軟に対応可能です。特に、主軸の回転精度が5μm以下の高精度機では、重切削から仕上げ切削まで一台でこなせるため、「大型=荒い」ではなく、精密な大型加工」が可能になっています。

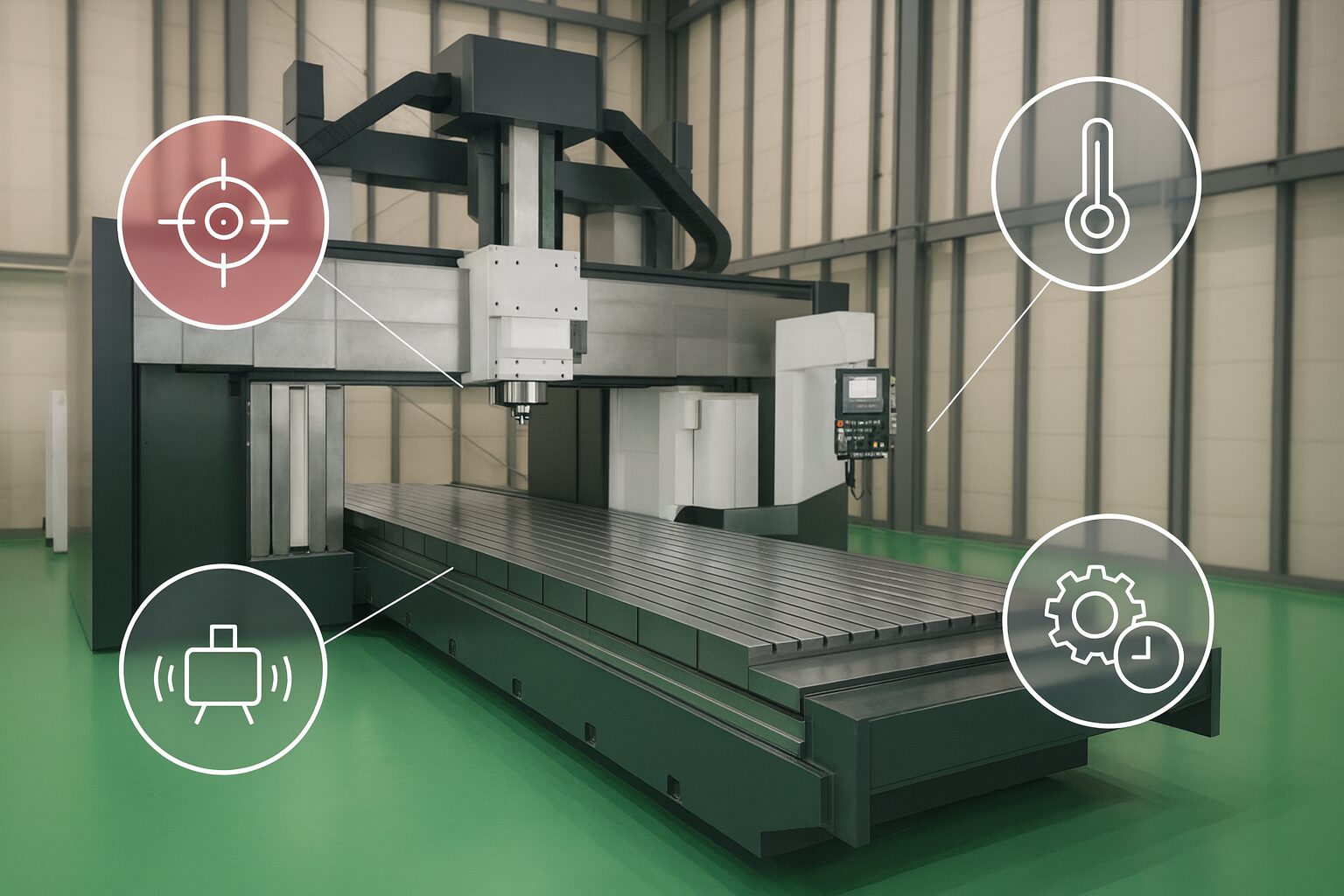

大型部品加工における主な制約とリスク要因(剛性、熱変形、振動、切削力)

大型部品を高精度で仕上げるうえでの最大の壁は、剛性・熱変形・振動の3つです。

まず「剛性不足」は、長尺ワークや厚物材を加工する際に工具のたわみやビームの微小変位を引き起こします。これにより、0.05mm程度の寸法誤差でもワーク全体では1mm以上のズレになることがあります。対策としては、クロスビーム固定式門型構造や全門可動式(テーブル固定型)を選定し、主軸先端での剛性を確保することが重要です。

次に「熱変形」。大型切削では切削熱や周囲温度でコラムやテーブルが伸縮し、±10μm/1000mmの変位が生じることもあります。これを抑えるには、温度補正センサーによる自動補正や熱対称設計構造の採用が効果的です。特に、オークマの「Thermo-Friendly Concept」などは、機械自体が温度変化を予測して自動補正を行う代表的な仕組みです。

最後に「振動・切削力」。長時間の重切削では工具が逃げたりビビりが発生しやすく、仕上げ面に筋が出ることがあります。そのため、高トルク主軸(800Nmクラス)と高剛性主軸ヘッドを採用し、加工条件をCAMで最適化することが求められます。

これらを踏まえると、門型マシニング+五面加工機の性能を最大限に活かすためには、設備選定だけでなく、工程設計・段取り・環境制御まで含めた総合的な視点が欠かせません。

門型マシニング 5面加工機 大型部品加工で成功させる技術論

大型部品加工で「納期」と「精度」を両立させるためには、単なる機械性能だけでなく、現場の技術的な工夫が欠かせません。

本章では、門型マシニングと五面加工機を最大限に活かすための“技術の核心”を掘り下げます。具体的には、切削条件や工具の選定、段取りの最適化、多面加工の配置設計、さらに熱変形を抑えるための環境制御までを、実践的な視点から詳しくご紹介します。

ここで紹介する内容は、生産技術者や加工現場のリーダーがすぐに取り入れられる再現性の高いノウハウです。

最適な切削条件と工具選定(重切削対応、耐久性、加工精度)

大型ワークでは、切削条件の設定がそのまま加工精度と工具寿命に直結します。

特に重切削を行う際は、主軸トルク(例:800〜1,000Nm)と送り速度(F値)を両立させる設定が重要です。具体的には、刃物によって適切な回転速度と送り速度、切り込み量を設定するということです。適切な設定値は刃物メーカーがカタログに掲載していることが多いです。

また、工具は「耐久性」と「刃先安定性」の両面で選定します。超硬ソリッドエンドミルやコーテッドインサート工具(TiAlNコートなど)を採用することで、耐熱性を高め、チッピングを防止できます。特に、大型部品加工では工具交換の段取り時間が長いため、寿命を2倍にできる工具選定が生産性向上に直結します。

さらに、加工機との親和性も忘れてはいけません。門型マシニングのような高剛性機では、刃物の逃げを抑えられるため、より高い切削負荷を許容できます。そのため、「加工素材×主軸トルク×工具剛性」を三位一体で設計することが、安定した加工面粗さ(Ra1.6以下)を実現する鍵です。

段取り時間短縮と多面加工の配置設計(5面割り出し、インデックス制御)

門型マシニングと五面加工機の最大の強みは、一度の段取りで多面を加工できる構造にあります。

しかし、現場で問題になるのは「ワークの段取り時間」。大型ワークでは段取りに1時間以上かかることも珍しくありません。ここで鍵になるのが、インデックス制御と5面割り出し配置設計です。

まず、段取り時間短縮の基本は「治具の共通化」と「割出し原点の固定」です。ワークごとに治具を作るのではなく、モジュール化されたベースプレートを採用することで、同一基準上で異なるワークを素早く固定できます。これにより、平均40分の段取りを15分程度に短縮可能です。

また、五面加工では「どの面から削るか」の順序が仕上がり精度に影響します。たとえば、厚物プレートの場合、粗加工→側面→上面→仕上げ面の順で加工することで、応力解放をコントロールできます。さらに、最新の機種ではNC割り出しテーブルを使用することで、加工面の切り替え時も±5秒以内で完了するスムーズな自動割出しが可能です。

ワーク保持・冶具設計、熱変形対策、剛性補強手法

大型部品加工では、ワークの保持と熱変形対策が精度維持の命綱となります。

まず、冶具設計の基本は「剛性>固定力>精度」の順に優先することです。特に、2mを超えるワークでは、吸着式や真空式よりも、メカクランプ式固定の方が安定性に優れます。ベースプレートに十字スロットを設け、クランプ位置をワーク形状に合わせて調整できる構造が理想的です。

熱変形については、環境温度だけでなく、切削熱と主軸発熱の影響も無視できません。加工室温が±2℃変化するだけでも、長さ1000mmで約20μmの変位が生じます。これを抑えるために有効なのが、冷却油温制御システム(オイルチラー)や主軸冷却循環構造です。また、切削中の熱をワークに残さないように、高圧クーラント(7MPa以上)を併用するのも効果的です。

さらに、門型マシニングの剛性を補う手法として、「クロスビーム位置の最適化」も重要です。加工高さに応じてクロスビームを下げ、門構造のねじれを50%以上低減することができます。これにより、重切削時でも面粗度の変化を抑え、安定した寸法精度を確保できます。

門型マシニング 5面加工機 大型部品加工の導入と運用戦略

導入を検討される方や、外注先を探すご担当さまに向けて、失敗をへらし納期と精度をきちんと両立させる実行プランをご提案します。

ここでは、メーカー比較の見かた、主軸やテーブルサイズなどの導入仕様、ATCやユニバーサルヘッドといったアタッチメントの要否、そして協力工場の信頼性チェックまで、現場でそのまま使える基準にしぼって整理します。加工事例や見積もりの勘所もふくめ、門型マシニング+五面加工機の“運用で差が出るポイント”を具体的に押さえましょう。

導入・導入仕様比較(主軸仕様、テーブルサイズ、ATC/アタッチメント)

まずは「ワークから逆算する」ことが近道です。主軸、ストローク、テーブル、アタッチメントをワーク前提で決めます。

1) 主軸仕様(出力・トルク・回転)

重切削が多いなら、高トルク主軸が要です。たとえばオークマMCR-BVは最大1,406 N·m/6,000 min-1で、5面用途でも高精度をうたいます(資料参照)。同じくMCR-Cは切りくず排出量1,210 cm³/min級のカタログデータを公表しています。アルミ主体で能率重視なら高回転寄り、鋼や鋳鉄の重切削が多いならトルク寄りを選ぶ、といった線引きが実務的です。

2) テーブルサイズとストローク(X・Y・Z)

目安は「ワーク最大寸法+逃げ200〜300mm」。クレーン動線やチャッキングを考えると、列間有効幅とZ移動量は余裕を持たせた方が安全です。たとえばMCR-CはZ 1,050mm(1,250mmオプション)、幅広コラムで大型ワークをねらえます。ストロークは段取りのやり直し回数に直結し、結果として段取り時間と加工精度(応力解放後の仕上げ取り代)にも効きます。

3) ATC容量・AAC(オートアタッチメントチェンジャ)・ヘッド種類

五面加工は工具点数がふえがちです。ATC60本以上を基準に、90°アングルヘッドやユニバーサルヘッドの有無を決めます。MCR-BVは100種超のアタッチメントが選択可(資料記載)。AACがあれば、側面→上面→端面の切替を自動化でき、多面加工のタクト短縮に効きます。

4) 熱変形・精度維持の仕組み

大型は熱変形との勝負です。主軸冷却、コラムの温度安定化、3Dキャリブレーション、オンボード計測は、仕上がり公差を守る最後の砦。メーカーがうたうThermo対策の中身(センサ数、補正ロジック、実例)まで確認しましょう。

5) 投資判断の簡易式(内作/外注の分岐)

「外注1時間単価1.5万円×月80h=月120万円」対「導入費9,000万円・償却7年・稼働率60%・段取り短縮20%」。このくらいの粗試算でも、ATC容量やアタッチメントの追加でどれだけタクトが下がるかを数値化できます。CAD/CAM(干渉チェック)とNC装置(割出し自動化)の連携も、能率に直結します。

信頼できる協力工場の見極め方・加工事例チェックポイント

外注を選ぶなら「設備名」だけでなく、「再現性」と「体制」を見ます。ここを外すと、見積もりは合っても結果が合いません。

1) 設備・治具・計測の三点セット

機種だけでなく、ATC本数・AAC有無・ヘッド種類、固定のベースプレートやメカクランプの有無を確認。計測は大型三次元測定機(CMM)やオンボード計測を持つか、外部検査体制を持つかで分かれます。検査表のサンプルをもらい、トレーサビリティと測定レンジ(例:2,000×3,000mm)をチェックします。

2) 事例の見かた:寸法・材質・面粗さを“セット”で

「MCR-A5CIIで5面加工の実績あり」だけでは不十分。材質(S45C/FC/アルミ)、最大ワーク寸法、仕上げ粗さ(例:Ra 1.6)、平面度(例:0.05/2,000)、直角度(例:0.02/1,000)まで確認しましょう。メーカーの公開値を目安に、協力工場の加工事例がそのレベルに届くかを照合します。

3) 熱・剛性・振動への取り組み

温度補正(センサ数・補正周期)、主軸冷却、コラムのサーモスタビライザなど、設備側の仕組みはNIDEC MVR-HxやSNK GMBなども公開しています。工場側の運用として、予熱時間、クロスビーム位置最適化、固定方法(側面クランプ数、支持点)まで聞いてください。

4) 見積もりの中身で“段取り力”を見抜く

見積書に段取り時間、工具点数、工程(粗→側→上→仕上げ)、インデックス回数が書かれているかを確認しましょう。ここが空欄だと、実行段階で短納期対応が難しくなります。試し削りやオンマシン計測の有無も有効なチェックです。

5) 品質と納期の実績値

OTD(On-Time Delivery)95%以上、不適合率、是正のリードタイム、保守・アフターサービスの連絡窓口と時間帯まで確認します。NC装置のバックアップ、CAMデータの管理(版数・履歴)も、現場では効いてきます。

門型マシニング 5面加工機 大型部品加工 成功のまとめと次の一手

これまで見てきたように、門型マシニングと五面加工機を使いこなすためには、機械スペックの理解だけでなく、「現場での運用力」が決定的な差を生みます。

この章では、実際に導入・運用を成功させるためのチェックリストと、つまずきやすい落とし穴を回避するための視点。そして今後、AIや自動補正技術がどのように大型部品加工を変えていくのか、その未来もふまえて解説します。

成功のための現場チェックリストと落とし穴回避策

導入後に「思ったほど精度が出ない」「段取り時間が減らない」といった課題が出るケースは少なくありません。実は、こうした問題の多くは「基本的な確認不足」と「運用設計のズレ」に起因しています。

ここでは、現場で実践できる成功チェックリストを紹介します。

① 加工対象と設備能力の整合性

ワーク寸法がテーブルサイズの85%を超えると、切削時の剛性低下が急激に進みます。X軸ストロークやZ軸の余裕を「200mm以上」確保できているか確認しましょう。テーブル剛性が不足すると、切削点でのたわみが0.05mmを超え、後工程での仕上げ再加工が必要になることもあります。

② 加工温度と環境管理

大型部品加工では、1℃の温度変化で最大12μmの寸法誤差が生じます。

熱変形対策として、加工室内の温度管理(±1℃)と主軸冷却装置の稼働ログ確認を徹底しましょう。特に、夜間無人運転を行う場合は、冷却停止による寸法ズレが翌朝の検査で顕在化するケースが多く報告されています。

③ 冶具設計と固定力のバランス

「剛性重視でクランプ力を上げすぎる」と、応力集中で変形が起きることがあります。

最適な締め付けトルクは、材質と接触面積から算出できます(例:S50C材で約2.5〜3.0kN/cm²)。また、同一ワークでも加工方向が変われば荷重方向も変化します。五面加工では、工程ごとに冶具設計を可変化できるよう、モジュール式治具を導入すると効率が上がります。

④ データ管理とトレーサビリティ

NCプログラム、ツールリスト、検査データを統一フォーマットで管理できているか確認しましょう。特に、大型部品は加工時間が長く、複数工程にまたがるため、データ更新の遅れが寸法ズレや工具干渉を引き起こすことがあります。

最近では、各社が提供するクラウド管理ソフト(例:Mazak SMOOTH Monitor AX)を利用し、リアルタイムで加工履歴を追跡する企業も増えています。

⑤ よくある落とし穴

1. 段取り者の個人スキルに依存しすぎる(標準手順化されていない)

2. 加工計画と実際の工具在庫が一致していない

3. 試削後の補正値が共有されず、再発ミスが起きる

4. 納期優先で熱補正を止める

5. 設備導入時に搬入環境(床厚・基礎)を考慮せず、振動トラブルが発生する

これらはどれも「計画段階で想定できたはずの問題」です。チェックリスト化し、日常点検に落とし込むことが“安定した加工精度”への第一歩です。

今後の技術潮流:スマート加工、自動補正、制御最適化の可能性

これからの大型部品加工では、「経験」よりも「データ」と「制御技術」が重要になっていきます。とくに、AI制御や自動補正機能の進化が現場を大きく変えつつあります。

① AIによる切削条件の最適化

AIが主軸負荷や切削音からリアルタイムで最適な条件を算出する技術が進んでいます。

たとえば、オークマのAI制御「OSP-AI」では、工具摩耗を学習し、送り速度を自動調整して工具寿命を最大20%延長する事例も出ています。

② 自動補正と温度補償の融合

従来の「熱変形補正」は主軸やコラムのセンサー値をもとにした単独制御でしたが、今後は加工点の実測データとAI補正を組み合わせたハイブリッド方式へと移行しています。

NIDECやMAZAKでは、温度変化・工具摩耗・振動まで総合的に補正する「統合補正エンジン」を研究中で、2026年以降の量産機搭載が見込まれています。

③ デジタルツインによる加工シミュレーション

近年注目されるのが、デジタルツイン(仮想環境でのリアル再現)です。これにより、実際に加工を行う前に「熱変形」「干渉」「剛性変化」をシミュレートできます。

たとえば、シーメンスの「NX Machine Simulation」では、工具経路の干渉検出精度0.01mm以下を実現し、段取り段階でトラブルを防止しています。

参照:Siemens NX for Manufacturing

④ スマートファクトリー化の加速

IoTセンサーとクラウド連携によって、設備稼働率・工具寿命・温度変化・主軸負荷を常時計測し、クラウド上で最適化する仕組みが広がっています。

「見える化」から「予測制御」へ。これにより、設備停止を防ぎ、納期遅延リスクを最小化できます。特に大型ワークでは1日の停止が数十万円の損失につながるため、スマートモニタリングの導入効果は非常に高いといえます。

このように、門型マシニングや五面加工機の世界は、今後「人の勘と経験」から「データ駆動型精密制御」へとシフトしていきます。

現場がこの流れを理解し、先回りして準備を進めることこそが、次の時代の成功の鍵です。