角パイプを溶接すると、なぜか反りやねじれが発生してしまう――そんな経験はありませんか?寸法通りに組んだはずのフレームが、溶接後にわずかに歪む。その原因は単なる「熱収縮」ではなく、熱入力と応力バランスの崩れにあります。

本記事では、角パイプ溶接歪みの発生メカニズムから、仮付け溶接・溶接順序(シーケンス)・バックステップ法・治具固定まで、現場で再現できる具体策を徹底解説します。

町工場で精度に悩む技術者の方へ。この記事を読むことで、歪みの原因を理論的に理解し、修正工程を減らし、寸法精度と品質安定を両立する方法がわかります。

角パイプ溶接歪みの基礎と発生メカニズム

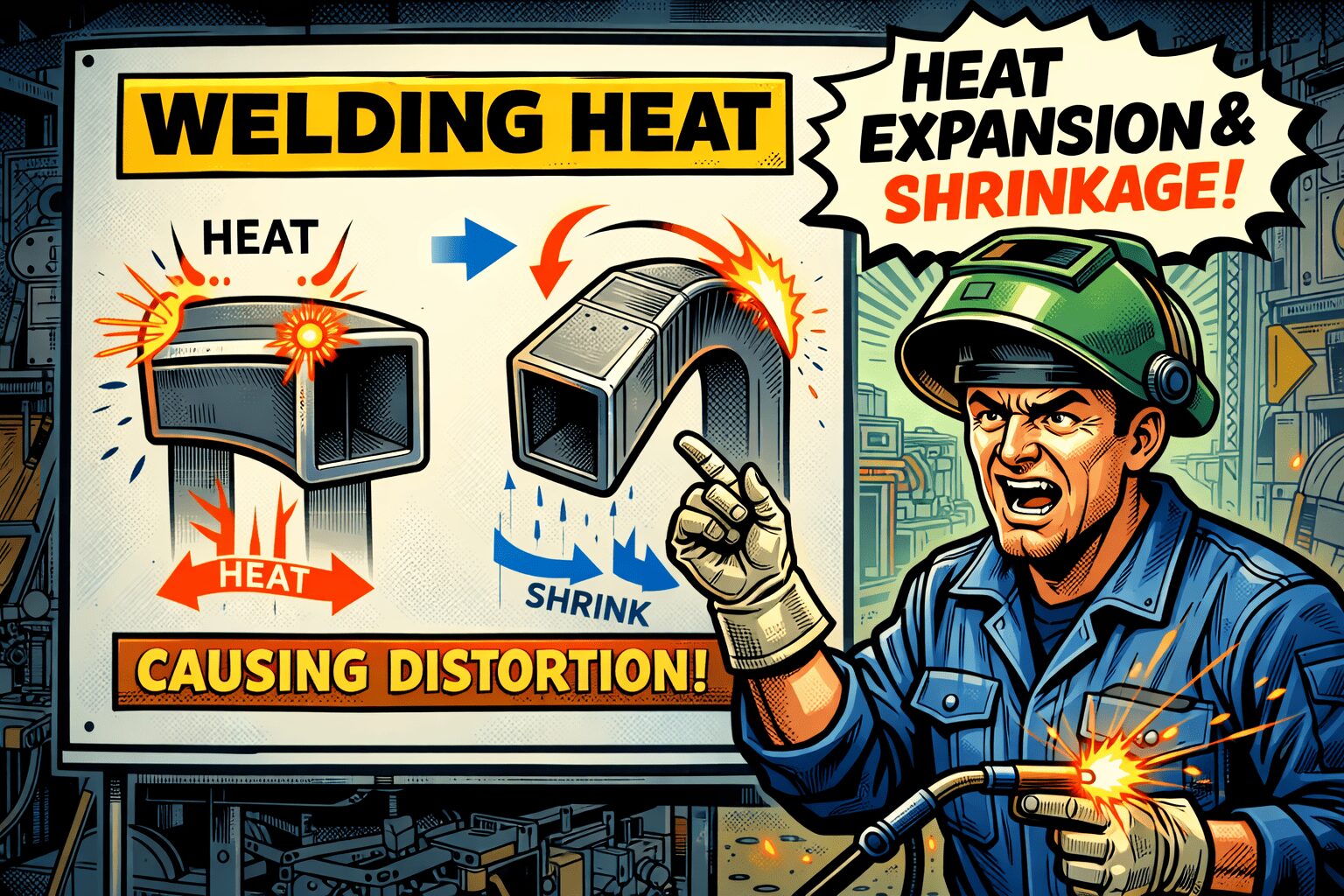

角パイプ溶接歪みは、単なる「熱で縮む現象」ではありません。溶接時の熱入力によって局所的に金属が膨張し、その後急冷することで熱収縮が起こり、内部に残留応力が蓄積されます。この応力が均等であれば問題は生じません。しかし角パイプは中空の箱形構造であるため、外周と内側で温度分布に差が生まれ、応力バランスが崩れやすいのです。

特に板厚2.3mm〜3.2mm程度の一般的なSS材角パイプでは、わずか数ミリの収縮差でも反りやねじれとして現れます。溶接ビード1本あたりの収縮量は条件にもよりますが、およそ0.3〜0.8mm/100mm程度発生することもあります。この微小な変形が累積すると、フレーム全体で数ミリ単位の狂いになります。

溶接変形の理論については、日本溶接協会でも基礎的なメカニズムが解説されています。より理論的な背景を知りたい方は以下も参考になります。

重要なのは、「歪みは偶然ではなく、必然である」という理解です。

つまり制御可能な現象なのです。

熱収縮と残留応力の関係

溶接部は約1500℃前後まで加熱され、周囲母材との温度差が極端に生じます。加熱時には膨張しますが、周囲が拘束しているため自由に伸びられません。そして冷却時、急激に収縮しようとしますが、今度は既に固まった周囲母材が拘束します。その結果、内部に引張残留応力が残ります。

この応力が一方向に集中すると曲がり、両側に差が出るとねじれとなります。つまり歪みとは「応力の偏りの可視化」なのです。

角パイプ特有の歪みパターン

角パイプでは以下の3種類が代表的です。

- 縦方向の反り(長手方向収縮)

- 横方向の曲がり(すみ肉溶接集中部)

- 対角線方向のねじれ(温度分布非対称)

特にフレーム構造では、4隅を連続溶接すると箱形全体が引き締まり、対角寸法が狂います。

これは熱入力の偏在が原因です。

この章で覚えていただきたいのは、

歪み=熱入力の不均衡という原則です。

角パイプ溶接歪みを防ぐ具体的対策

角パイプ溶接歪みを最小限に抑えるためには、「技術」よりもまず設計思想が重要です。

歪みは偶発的な失敗ではなく、熱入力の総量と分布の結果です。つまり、溶接前の段階でどこにどれだけの熱が入るのかを予測し、応力バランスを設計することが核心になります。

ここでは、現場で再現性の高い対策を、理論と実務の両面から解説します。

溶接順序(シーケンス)の最適解

歪み量を大きく左右するのが溶接順序(シーケンス)です。

例えば、角パイプフレームの四辺を時計回りに連続溶接すると、収縮力が一方向に集中し、対角方向へねじれが発生します。

これを防ぐために有効なのが以下の方法です。

- 対称溶接:向かい合う位置を交互に溶接する

- バックステップ法:進行方向と逆向きに短いビードを分割して入れる

- 断続溶接(スキップ溶接):連続せず間隔を空ける

例えば1000mmのフレーム長手方向を溶接する場合、

250mmごとに分割し、中央→両端→残部という順序で行うと、収縮応力が分散します。

重要なのは、

「収縮させる場所を分散させる」こと。

これにより、最終的な収縮量は同じでも、変形量は大幅に低減できます。

さらに、TIG溶接や半自動溶接では入熱量(kJ/mm)を意識してください。

電流を10%下げるだけでも、総収縮量は体感で20〜30%抑えられることがあります。

治具固定と逆歪み設計の考え方

溶接時の拘束条件も極めて重要です。

クランプや治具で強く固定すれば歪みは抑えられる――と思われがちですが、過度な拘束は内部応力を蓄積させる原因になります。

理想は「必要最小限の拘束+熱分散」です。

具体的には:

- 対角線方向に軽くテンションをかける

- 銅板やアルミ治具で熱を逃がす

- 板厚に応じてクランプ数を調整する

さらに上級者が実践しているのが逆歪み設計です。

例えば予測で1mm上方向へ反ると想定できるなら、あらかじめ0.5〜0.8mm下方向へセットしておく。

完全に逆方向へ曲げるのではなく、「収縮量を計算して先回りする」のがコツです。

この思考法ができると、歪みは“修正するもの”ではなく、

コントロールするものに変わります。

熱入力バランス設計という新視点

競合記事ではあまり触れられていませんが、歪み低減には熱入力バランス設計が有効です。

これは、

溶接全体の入熱量を左右均等に配分する設計思想

です。

例えば左右それぞれ500mm溶接するなら、

左側を一気に500mm溶接せず、100mmずつ交互に施工します。

さらに、母材温度が80℃を超えないようインターバルを設けることで、温度分布の偏りを抑制できます。

この「温度管理」まで徹底すると、

角パイプフレームの歪みは劇的に減少します。

結論として、歪み対策は次の3原則に集約されます。

- 対称に溶接する

- 入熱を分散する

- 拘束を設計する

この章の内容を実践するだけで、体感的に歪み量は30〜50%低減できるでしょう。

角パイプ溶接歪みの修正と品質安定の実践法

どれだけ対策を講じても、角パイプ溶接歪みが完全にゼロになることは稀です。重要なのは、「発生させない工夫」と同時に、発生後にどう制御・修正するかを理解しておくことです。

さらに、単発の対策ではなく工程全体で再現性を高める仕組みを作ることが、品質安定への最短ルートになります。本章では、現場で実際に使われる修正方法と、安定品質を実現する管理手法を解説します。

溶接後の歪み修正テクニック

発生した歪みの修正方法は、大きく分けて3種類あります。

- 機械的矯正(プレス・万力・クランプ)

- 加熱矯正(点加熱・線加熱)

- 衝撃矯正(ハンマー修正)

機械的矯正は比較的安全で再現性があります。例えば1000mmの角パイプで中央部が2mm上に反った場合、両端支持で中央に荷重をかけ、徐々に戻します。ただし過矯正に注意が必要です。

加熱矯正は、収縮を利用した高度な方法です。反りの凸側に三角形状で点加熱し、急冷させることで収縮させます。板厚3.2mmの場合、直径20〜30mm程度の範囲を600〜700℃程度まで加熱するのが目安です。ただし温度管理を誤ると材質変化を招くため、経験と温度クレヨンなどの活用が必須です。

衝撃矯正は応急処置としては有効ですが、残留応力を増幅させる可能性があるため常用は推奨できません。

基本原則は、

「局所的に収縮させ、全体を整える」

という考え方です。

歪みゼロに近づける工程管理フロー

品質を安定させるには、個人の技術頼みではなく工程設計が重要です。以下のフローを標準化することで、歪み発生率は大幅に低減します。

- 材料受入確認(初期曲がり・ねじれ測定)

- 仮付け精度管理(対角寸法測定)

- 溶接順序記録(シーケンス標準化)

- 入熱管理(電流・速度の統一)

- 冷却インターバル管理

- 最終寸法検査(平面度・直角度測定)

特に重要なのは仮付け段階です。本溶接前に対角寸法差を1mm以内に抑えておくことで、最終歪みは劇的に減少します。

また、作業ごとに「歪み量」を記録し、データ化することで、板厚・溶接長・電流値との相関が見えてきます。これにより、次回からは予測型の溶接が可能になります。

最終的に目指すべき状態は、

「歪みを修正する職人」ではなく「歪みを発生させない設計者」

になることです。

まとめ

角パイプ溶接歪みは、熱収縮と残留応力の結果として必ず発生する現象です。しかし、

- 発生メカニズムを理解する

- 溶接順序を設計する

- 熱入力を分散する

- 拘束条件を最適化する

- 工程管理を標準化する

これらを実践すれば、歪みは確実に制御できます。

歪みを偶然に任せるか、理論で支配するか。

その差が、製品精度と信頼性の差になります。

ぜひ本記事の内容を現場で実践し、高精度・高再現性の溶接を実現してください。

溶接と機械加工を一括で依頼しませんか?

角パイプフレームや架台製作で、

溶接と機械加工を別々に発注して手戻りになっていませんか?

一括対応なら、歪みを見越した工程設計で

精度・納期・コストを同時に最適化できます。

- 溶接 → 機械加工 → 仕上げまでワンストップ対応

- 図面段階から歪みを考慮した製作設計

- 小ロット・試作・短納期のご相談も可能

※お問い合わせ時に「図面(PDF/画像)・材質・板厚・数量・希望納期」をお知らせいただくとスムーズです。